BANDE TRANSPORTEUSE pour l’Industrie

Les bandes transporteuses métalliques constituent un élément crucial dans les systèmes modernes de transport à chaîne, grâce à leur polyvalence et leur capacité à s’adapter à de nombreux processus de production. Dotées d’une structure à maillage ouvert, ces dispositifs favorisent la circulation de l’air ou des gaz et permettent un drainage efficace des liquides excédentaires, les rendant idéales pour les opérations de lavage, de séchage et de traitement thermique. En particulier, leur application est très courante dans l’industrie alimentaire, par exemple pour le traitement de produits comme les pâtes pendant les processus de séchage.

Bandes transporteuses pour applications industrielles

Fabriquées principalement en acier inoxydable ou en fer, les bandes transporteuses métalliques sont largement utilisées dans divers secteurs industriels, notamment :

- Industrie alimentaire

- Industrie chimique et pharmaceutique

- Industrie minière et des matériaux de construction

- Agriculture et élevage

Parmi les applications les plus courantes figurent :

- Fours industriels

- Installations de lavage

- Systèmes de séchage

- Transport de marchandises

- Systèmes de refroidissement

Caractéristiques et avantages des bandes transporteuses

Les bandes transporteuses métalliques, fabriquées principalement en acier inoxydable ou dans d’autres alliages spéciaux, constituent un élément essentiel pour le transport horizontal et la gestion des matériaux. Grâce à leur résistance à l’usure et leur durabilité dans le temps, ces composants assurent l’efficacité et la continuité des processus de production, même dans des conditions de fonctionnement difficiles.

Leur adaptabilité et fiabilité au fil du temps les rendent disponibles sous différentes configurations pour optimiser la productivité dans divers secteurs, minimisant ainsi les temps d’arrêt.

Les principales caractéristiques techniques comprennent :

- Résistance aux températures élevées : elles peuvent fonctionner jusqu’à 1200°C, garantissant des performances fiables même sous des sollicitations mécaniques élevées.

- Polyvalence de conception : les mailles peuvent être réalisées sous différentes formes (fils ronds, plats, etc.) pour répondre aux besoins spécifiques.

- Solidité dans des environnements agressifs : optimisées pour fonctionner dans des environnements caractérisés par des agents chimiques, l’écoulement de liquides lubrifiants et l’usure mécanique.

Types de bandes transporteuses métalliques

Chaque type de bande transporteuse est conçu pour répondre à des besoins opérationnels spécifiques. Parmi les principales variantes, on distingue :

- Type S.A.L. : caractérisé par des spirales droites et gauches disposées à des mailles très rapprochées, reliées par une traverse lisse. Idéale pour les applications nécessitant stabilité et continuité du flux de matériaux.

- Type S.A.O. : le type le plus couramment utilisé, fabriqué avec une traverse ondulée pour garantir une plus grande distance entre les mailles, le rendant adapté aux processus nécessitant une grande perméabilité.

- Type M.S. : caractérisé par un maillage très dense, particulièrement adapté au transport de petits produits ou instables.

- Type Grecato : reconnu pour sa résistance et sa stabilité structurelle, il est particulièrement indiqué pour des applications nécessitant une plus grande robustesse. Ce modèle est couramment utilisé dans des lignes de transport à haute performance.

Matériaux de construction

Les bandes transporteuses métalliques sont fabriquées avec des matériaux sélectionnés pour garantir des performances optimales dans des conditions spécifiques. Parmi les plus utilisés :

- Acier inoxydable : idéal pour les environnements fortement corrosifs ou les applications alimentaires, grâce à ses propriétés hygiéniques et sa résistance chimique.

- Acier au carbone : recommandé pour les applications moins exigeantes en termes de corrosion, mais nécessitant une grande résistance mécanique.

- Alliages spéciaux : utilisés pour des applications nécessitant des caractéristiques techniques spécifiques, telles que la résistance à des températures extrêmes ou à des agents chimiques agressifs.

Configurations des bandes transporteuses industrielles

Les chaînes et tapis métalliques offrent une large gamme de configurations, conçues pour garantir une efficacité maximale et une fiabilité dans les processus de production. Les principales configurations incluent :

- Bandes à spirale : idéales pour les applications nécessitant une gestion précise des produits et un degré élevé de flexibilité.

- Bandes à mailles larges : favorisent la ventilation et le drainage, parfaites pour les processus de lavage ou de séchage.

- Bandes à mailles serrées : conçues pour le transport de matériaux petits ou instables, elles assurent un déplacement sûr et continu.

Support technique et personnalisation

Grâce à notre expérience consolidée dans le secteur, nous fournissons une assistance pour sélectionner la bande transporteuse la mieux adaptée à vos besoins spécifiques. Chaque modèle est accompagné d’une documentation technique détaillée, conçue pour garantir une installation et un fonctionnement impeccables. De plus, nous proposons des solutions personnalisées pour assurer une efficacité opérationnelle totale, améliorant ainsi considérablement la productivité des installations industrielles.

![]() FOURS

FOURS

![]() POUR SYSTÈMES DE LAVAGE

POUR SYSTÈMES DE LAVAGE

![]() SYSTÈMES DE SÉCHAGE

SYSTÈMES DE SÉCHAGE

![]() TRANSPORT

TRANSPORT

![]() SYSTÈMES DE REFROIDISSEMENT

SYSTÈMES DE REFROIDISSEMENT

Types de bandes transporteuses

Bords

Information techniques

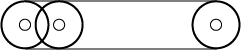

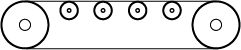

À l’exception de celles de type grecqué qui ne fonctionnent que tractées par des pignons dentelés, les bandes transporteuses que nous fabriquons sont montées sur deux rouleaux, l’un servant de dispositif tracteur fixe et l’autre, mobile, servant pour le réglage, au point mort (voir figure). Nous conseillons d’utiliser des rouleaux sans brides latérales ; dans certains cas spécifiques elles peuvent également être montées sur des chaînes. Afin de garantir une longue durée de vie, il est indispensable que la bande soit correctement montée.

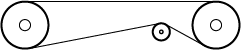

Le diamètre des rouleaux doit être aussi grand que possible (compte tenu que le processus de trainement s’effectue par frottements au point de contact avec le rouleau moteur) et ne doit en aucun cas être inférieur à environ 10 fois le point de passage de la barre transversale. En cas de glissement de la bande sur le rouleau, nous vous conseillons de suivre les précautions suivantes (simples ou combinées) pour remédier au problème : – Augmentez, si possible, le diamètre du tambour moteur – Enrober le tambour avec un matériau présentant un coefficient de frottement plus élevé (caoutchouc, moletage, …) – Augmentez l’arc d’enroulement de la bande sur le tambour moteur à l’aide d’un tendeur (voir figure).

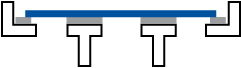

Pour le support de la bande transporteuse et uniquement pour les installations où la vitesse est réduite, la bande peut être supportée avec des profilés d’angle, possiblement recouverts d’un matériau à faible coefficient de frottement (anti-usure) qui peut être métallique (fer, acier inoxydable, manganèse) pour des applications à haute température, ou en plastique (Polizene® pour des températures allant jusqu’à 70° C, PTFE jusqu’à 200° C). Les profilés d’angle peuvent être disposés parallèlement à la longueur de la bande (voir figure).

En cas de besoin de planéité majeur et lorsque le poids à transporter est important, il est nécessaire de disposer de profilés d’angle agencés en chevrons, en proportionnant leurs distances en fonction du poids et des dimensions du matériau à transporter (voir figure).

Si le poids et la planéité constituent des facteurs prédominants, il est nécessaire de recourir à des rouleaux de support (voir figure)

Made in Italy

Made in Italy